深圳塑膠模具廠 深度解析注塑模具的溫度控制與熱平衡在塑料制品制造中的關鍵作用

在高度精密與效率至上的塑料制品制造領域,注塑成型是應用最廣泛的核心工藝之一。作為產業鏈的重要一環,深圳的塑膠模具廠以其精湛的技術和快速響應能力聞名全國。其中,注塑模具的溫度控制與熱平衡管理,是決定最終產品品質、生產效率和模具壽命的隱形基石。本文將深入探討這一關鍵技術,并闡述其對塑料制品制造的深遠影響。

一、 溫度控制:注塑成型的“命脈”

模具溫度并非一個簡單的設定值,而是一個需要精確調控的系統工程。其主要作用體現在:

- 影響熔體流動與填充:適當的模具溫度能降低塑料熔體的粘度,改善其流動性,確保熔體能夠順暢、完整地填充模具型腔的每一個細微角落,這對于結構復雜、壁厚不均或含有精細紋理的制品至關重要。溫度過低會導致短射、熔接痕明顯;溫度過高則可能引起飛邊、降解。

- 控制產品結晶與性能:對于結晶性塑料(如PP、PA、POM等),模具溫度直接決定其冷卻速率和結晶度。較高的模溫有利于形成更完善的晶體結構,從而提高制品的尺寸穩定性、力學強度(如剛性、韌性)和表面光澤度。反之,低模溫下快速冷卻得到的制品結晶度低,尺寸穩定性差,但生產周期短。

- 減少內應力與變形:不均勻的冷卻會在制品內部產生殘余應力,導致產品翹曲、變形甚至開裂。通過精準的模具溫度控制,實現均衡冷卻,是獲得尺寸精準、形狀穩定制品的關鍵。

- 改善制品外觀:模具溫度直接影響塑料在型腔表面的復制能力。足夠的模溫能使制品表面獲得清晰、飽滿的紋理和光澤,避免云紋、縮水等表面缺陷。

深圳的先進塑膠模具廠通常采用智能模溫機(水式或油式)進行閉環控制,能夠根據工藝要求將模具溫度波動控制在±1°C甚至更小范圍內,為高品質生產提供了保障。

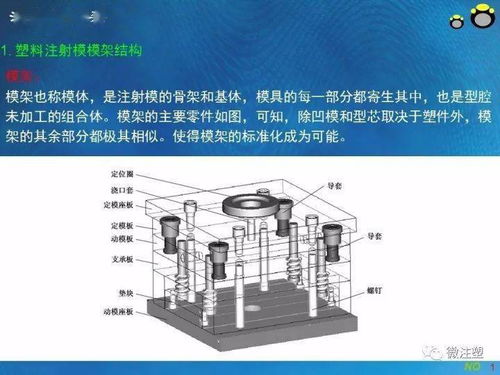

二、 熱平衡:模具設計的靈魂與系統優化

熱平衡是指模具在連續生產過程中,其吸收(來自高溫熔體)的熱量與散出(通過冷卻系統)的熱量達到動態平衡的狀態。實現良好的熱平衡是溫度控制的高級目標。

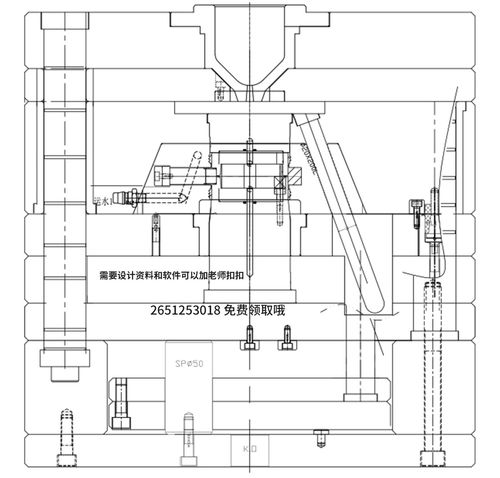

- 冷卻系統設計是核心:冷卻水道(運水)的布局、直徑、與型腔表面的距離以及串聯/并聯方式,共同決定了冷卻效率的均勻性。優秀的設計追求“等溫冷卻”,即讓制品各部位以相近的速率冷卻。深圳的一流模具廠廣泛運用模流分析(CAE)軟件,在模具設計階段就模擬熔體填充、保壓和冷卻過程,優化水路排布,從源頭上預測并解決潛在的熱不平衡問題。

- 分區控溫與特殊需求:對于大型模具或復雜制品,往往需要分區溫度控制。例如,澆口附近熱量集中,需要更強冷卻;而遠離澆口或較厚的部位則可能需要更高的溫度以保證補縮。對于高光無痕注塑等特殊工藝,要求模具能快速升溫(如通過蒸汽、高溫油或電加熱)和快速冷卻,這對模具材料和溫控系統提出了極高要求。

- 與生產效率的直接關聯:模具的熱平衡能力決定了冷卻時間——這通常占整個注塑周期的70%以上。一個高效、均衡的冷卻系統能顯著縮短冷卻時間,提升生產節拍,降低單件成本,這對于競爭激烈的塑料制品制造業而言意義重大。

三、 深圳塑膠模具廠的實踐與優勢

深圳及周邊地區的塑膠模具產業生態完善,在模具溫度控制與熱平衡管理方面形成了獨特的競爭優勢:

- 技術集成度高:工廠普遍配備先進的加工中心、深孔鉆等設備,能夠加工出復雜、精密的隨形冷卻水路,并結合高導熱模具鋼(如鈹銅合金)或導熱鑲件,進一步提升冷卻效率。

- 工程分析先行:將模流分析作為標準設計流程,提前規避風險,縮短試模周期,確保模具交付時即具備優良的熱性能。

- 智能化與自動化:越來越多的工廠將模具溫控系統集成到整個生產單元的監控網絡中,實現數據采集、遠程監控和智能調節,確保生產過程的穩定與可追溯。

- 應對材料多樣化:面對從通用塑料到工程塑料、特種塑料乃至生物基材料的廣泛應用,深圳模具廠積累了豐富的工藝數據,能夠針對不同材料的特性(如結晶溫度、比熱容、熱變形溫度)提供定制化的溫控方案。

結論

在塑料制品制造中,注塑模具的溫度控制與熱平衡絕非輔助工序,而是貫穿于模具設計、加工、試模與量產全生命周期的核心技術。它直接牽動著產品的質量、外觀、強度、生產效率與模具耐用性。深圳的塑膠模具廠正是通過在這項“內功”上的持續深耕與創新,確保了交付的模具不僅能“成型”,更能“優產”和“穩定產”,從而在全球精密制造供應鏈中穩固地占據著關鍵地位。對于塑料制品制造商而言,選擇一家深刻理解并精通熱平衡技術的模具合作伙伴,無疑是邁向成功的第一步。

如若轉載,請注明出處:http://www.10000mi.cn/product/59.html

更新時間:2026-01-23 20:44:53